Das Motorrad baut am Motor KS601

Note de Lionel

Ce texte provient du magazine allemand "Das Motorrad", édité entre 1959 et 1960. Le traduire est un travail titanesque. Je le traduis avec mes connaissances en Allemand et mon expérience sur ce moteur. J'essaie de respecter au maximum le texte de l'auteur de l'époque, avec les situations pittoresques du genre, récupérer un moteur de KS 600 à la casse, pour en avoir un d'avance. Ah oui, j'y avais pas pensé ! Je vais prendre les pages jaunes et appeler les casses motos.

Donc, je disais, ce texte est une traduction perso. Si ça intéresse quelqu'un d'y mettre son eau au moulin, il sera le bienvenu pour me donner un coup de main. (Merci Franck pour ton aide). Sur le site de James Marschall, il existe la version en Anglais pour les amateurs.

http://www.zundappfool.com/techstuff/ks600ks601-service-01.htm

Tout n'est pas à prendre au pied de la lettre. Notamment, le travail sur le vilebrequin et les bielles est à laisser faire par un professionnel. Personnellement, je ne m'amuserai pas à gratter des 100ème sur mon étau avec du papier de verre.

Libre à chacun.

Lionel

Ce document est à télécharger en Allemand (doc d'origine) dans l'onglet Documentation

Le document complet en français est disponible !

21 pages reliées, mise en page comme sur le document d'origine, avec extrait du catalogue d'outillage spécial et tableau des caractéristiques.

Commandez-le en m'envoyant un mail par la rubrique "contact" !

Extraits :

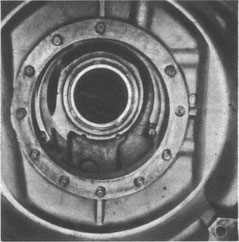

Curieusement, l’alésage ne s’use pas, même à un kilométrage élevé. Pour extraire le joint spi de vilebrequin du carter avant, chauffer ce dernier avec une lampe à souder. Puis chasser le joint de

l’intérieur vers l’extérieur, en frappant dessus par petits coups avec un marteau et un morceau de tube. (désignation 22x35x10 avec anneau acier, ou 22x35x10,5 avec tôle de couverture

acier).

Pour

sortir la bague extérieure du roulement de vilebrequin avant (NL 25 DIN 5412) il faut d’abord enlever avec un grattoir triangulaire la matière déposée. Le carter est alors chauffé et avec un

démonte-pneu inséré dans le fraisage prévu derrière la bague (placer un morceau de bois en dessous) (32) faire levier pour lever la bague.

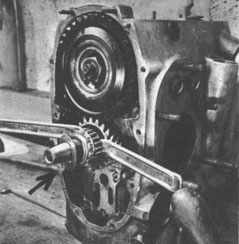

Nous dévissons les trois vis de fixation de la pompe à huile puis nous déposons cette dernière. Si une rondelle se trouve entre le roulement de vilebrequin et l’écrou à encoches, la mettre au

rebut également car elle n’était plus montée dans les dernières années de production. Nous sortons le roulement (NL25) et le pignon d’entraînement de la pompe à huile à l’aide de démonte-pneus

(35). Pour déposer le pignon Novotex de l’arbre à cames, nous devons d’abord rabattre la rondelle frein avec un tournevis.

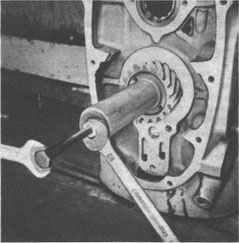

Pour débloquer l’écrou du pignon en Novotex, nous nous procurons une clé à œil de 30. La clé est placée sur l’écrou, tandis que notre outil sert à maintenir l’arbre à cames (fente de l’outil placée sur le tenon de l’arbre à cames) (37). Desserrer alors l’écrou (pas à droite).

Cet écrou est généralement serré très fort et il est probable qu’une deuxième personne soit nécessaire.

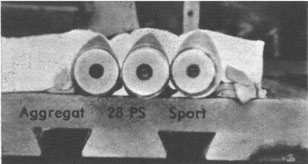

Par « hauteur totale », il faut comprendre le plus grand diamètre mesurable de la came. Pour mieux les différencier, les arbres à cames produits après la guerre comportent un marquage sur l’une des extrémités : 17 pour les moteurs stationnaires, 12 pour les moteurs standard et 25 pour les moteurs sports (40).

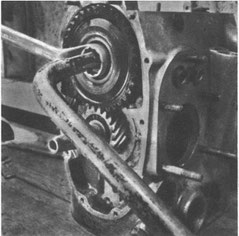

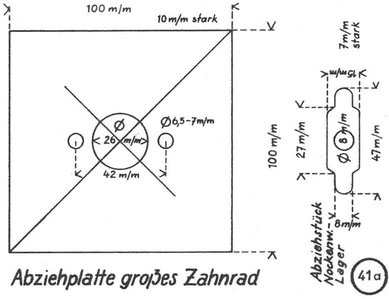

Avec un extracteur que l’on peut fabriquer soi-même, (41a et 41b), nous arrivons maintenant à la dépose du gros pignon d'entraînement sur le vilebrequin. Nous prenons tout d’abord notre plaque d’acier que nous glissons sur la queue de vilebrequin, puis nous passons deux vis M6 dans les deux trous pratiqués dans la plaque et nous les vissons dans les taraudages du pignon. Les deux taraudages dans le pignon sont borgnes, on ne peut donc pas sortir le pignon par ces deux seules vis.

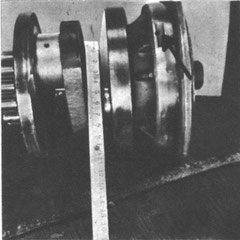

Nous posons le bloc moteur sur sa partie arrière et chassons le vilebrequin en frappant dessus (maillet en bois) après avoir intercalé un morceau de bois sur son extrémité. Nous aurons auparavant chauffé le carter avec une lampe à souder. Il existe deux types de vilebrequins sur le moteur KS : le modèle 80, fabriqué de 1937 à 1953 et le modèle 100 fabriqué à partir de 1953 (correspondant à l’arrivée du moteur sport). Les désignations 80 et 100 correspondent à la largeur de la masse centrale qui fait donc 80 ou 100 mm (44). Toutes les autres dimensions sont inchangées. Sur le couvercle de palier nous pouvons remarquer le trou de lubrification (flèche) qui alimente en huile le maneton de bielle arrière ainsi que le roulement de vilebrequin arrière. À nettoyer !! Les couvercles de palier fabriqués à partir de 1953 possèdent 2 trous de graissage : l’un en haut à droite pour les blocs ancien modèle, et un en bas au milieu pour les blocs nouveau modèle..

Extraits de l'original :

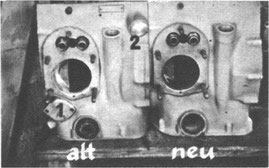

Um den Begriff "altes" und "neues" Gehäuse klar zu bekommen, wollen wir beide Gehäuse miteinander vergleichen (52). Äußerlich unterscheidet sich das alte Gehäuse (links) vom neuen durch den Verschlußdeckel, der links unterhalb des linken Zylinders sitzt (1). Hinter diesem Deckel saß in der Vorkriegszeit ein Spaltfilter im Ölumlauf, von dem man aber wieder abging, weil er nicht befriedigte. Die sichtbaren Stutzen (2) sind noch vom Einvergasermotor, dessen Vergaser in der Mitte des hinteren Gehäuseteils saß und beide Zylinder über diese Stutzen und Saugrohrkrümmer mit Benzin-Luftgemisch versorgte. Die alte Gußform mit Stutzen wurde bis zum Aufkommen des Sportmotors verwendet. Dabei wurden lediglich die Stutzen mit einem Gewindestopfen verschlossen. Auf dem Oberteil des Gehäuses sehen wir die beiden Verschlußschrauben der Ölkammer.

Den zweiteiligen Sicherungsring drücken wir in die Nut des Wellenstumpfes (54). Der Ring darf keinesfalls leicht in die Nut gehen, sondern muß den fingern Widerstand bieten bis zum Erreichen eines satten Sitzes. Sitzt der Ring jedoch locker

in der Nut, dann müssen wir mit unserem Abzieher den Deckel mit Lager von der Welle holen, um zwischen Kurbelwange und Lagerinnenring Ausgleichscheiben (Zündapp Nr. 130/z 216) in der benötigten

Stärke zu legen. Dem Lager passiert dabei gar nichts, weil die Kerbschlagzähigkeit des Lagers größer ist als der angewandte Abzieherdruck.

(Die Ausgleichscheiben können nur über Zündapp bezogen werden).

Danach wird das Lager mit Deckel wieder auf die Welle gepreßt und der Sitz des Ringes erneut kontrolliert.

Unser Gehäuse drehen wir um und unterbauen es mit Holz co. 11 cm hoch. Mit der Lötlampe wärmen wir die Partie um die 11 Stehbolzen an. Die Lagerdeckeldichtung legen wir mit der graphitierten Seite auf das Gehäuse (61). In Betrieb bäckt die nicht graphitierte Seite am Lagerdeckel fest und kann bei Demontagen leicht ab. gekratzt werden.

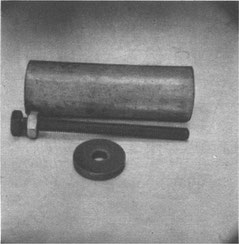

Um das große und das kleine Metallrad auf die Kurbelwelle zu schieben, brauchen wir ein Stück Gosrohr (1" (/), 10 cm lang) und eine. M 8Schraube, 100 mm lang, außerdem eine Mutter zur Schraube und eine genügend große Unterlagscheibe oder Flacheisenstück (63). Das zur Befestigung des großen Lichtmaschinenankers auf der Kurbelwelle dienende Gewindestück (Außengewinde 12x1 x15, Innengewinde M 8, 14er sechskant) drehen wir vorn in die Kurbelwelle ein. Für Motoren mit kleiner Lichtmaschine, die dieses Gewindestück nicht hoben, ist es notwendig, beim Händler eines zu kaufen oder aber in einer Dreherei aus Sechskant-Material anfertigen zu lassen. Dieses Gewindestück dient hier als. Halterung für unsere Aufpreßvorrichtung.

Das große Stahlrad hängen wir mit einem Stück Droht in einen Topf mit kochendem Wasser und wärmen es an. Nachdem das Rad warm ist, wird es herausgenommen, abgeschüttelt und mit der Keilnut fluchtend zum Keil auf die Welle geschoben. Das Gosrohr stecken wir auf die Welle (64) und drehen die mit Mutter und Scheibe versehene Schraube in das Gewindestück der Kurbelwelle ein. Mit einem 14er Schlüssel halten wir die Schraube und drehen mit einem zweiten die Mutter an. Dabei wird das große Rad durch Scheibe und Gasrohr on seinen Platz auf der Kurbelwelle geschoben. Das Rad wird so weit aufgedrückt, bis es am Innen ring des großen Rollenlagers anliegt.

Zündapp

Zündapp